|

|

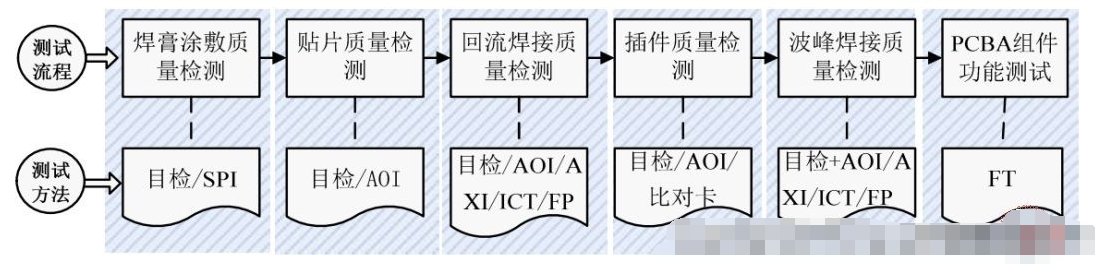

一、PCBA检测工艺流程/ `, s7 S! k7 P" ~

PCBA检测工艺总流程如图所示:3 L) T1 i3 h. ^8 }" P' h

0 A& ~* m# J' ~: J 0 A& ~* m# J' ~: J

PCBA检测工艺总流程

, Y4 _, t" g4 J: o# L" v! P) H注:各种检测方法对应的检测设备及安装布局一般分为在线(串联在流水线中)和离线(独立于流水线外)两种。在以下条件前提下应优先采用在线检测工艺布局以提高检测效率和流水线作业效率:

0 E! O1 T+ V! j n* c二、检测技术∕工艺概述

3 F0 F7 y2 p9 k ?. E e适用于PCBA产品的检测技术主要可以分为:焊膏涂敷检测SPI、自动光学检查AOI、自动X光检测AXI、在线检测ICT、飞针检测FP,以及功能检测FT等。- O: b- j8 O, z x

1、自动光学检查(AOI)

2 P d3 g4 c. ^$ M检测原理:AOI检测仪自动检测时,机器通过摄像头自动扫描PCB,采集图像,检测的焊点与数据库中的合格的参数进行比较,经过图像处理,检查出PCB上缺陷,并通过显示器或自动标志把缺陷显示/标示出来,供维修人员修整;8 [6 b' C: N/ x& {

检测的功能与特点:

3 K5 u9 p- O. V$ G* s/ J2 \! i1)自动光学检查(AOI) 运用高速高精度视觉处理技术自动检测PCB板上各种不同贴装错误及焊接缺陷。PCB板的范围可从细间距高密度板到低密度大尺寸板,并可提供在线检测方案,以提高生产效率及焊接质量;

/ f- D0 Z, H( ^# l5 N2)通过使用AOI作为减少缺陷的工具,在装配工艺过程的早期查找和消除错误,以实现良好的过程控制。早期发现缺陷将避免将不合格产品送到随后的装配阶段,AOI将减少修理成本,避免报废不可修理的PCB。

% X; _, B! }3 j D' w1 l9 ^2、AOI 检查内容:) Y/ G5 G7 @$ d8 Q: ^! Y& g

1)检查顶面回流焊接元件;) f# |' J. s3 l; B1 j

2)检查波峰焊接前通孔元件;5 l' P( ]: I6 m1 ] }

3)检查波峰焊接之后的通孔及SMD/SMC;, _9 ~/ u% l! C& D+ h ]1 p1 Q% Y

4)检查压入配合之前的连接器引脚;0 I8 R5 p" U: G9 p. V y

5)检查压入配合之后的连接器引脚。+ _) A* J8 ?2 n/ Q( d, Y; l; u3 g: D

3、检测监控点的设置。

/ s! V$ a. a, f0 v8 P; ]7 N: b& P* jAOI可应用于生产线上的多个检测点,但有三个检测点是主要的,即焊膏印刷之后、回流焊前、回流焊后:

7 f! @. O2 \3 b* m/ B1)焊膏印刷之后。如果焊膏印刷过程满足要求,由印刷缺陷引起的焊接缺陷将大幅度减少。典型的印刷缺陷包括以下几点:3 b2 ` b( L% ~5 q5 p

焊盘上焊膏不足;焊盘上焊膏过多;焊膏对焊盘的重合不良;焊盘之间的焊锡桥。

2 V( D: P( G, v5 j5 x' S' E9 W此检测点的检查最直接地支持过程跟踪。这个阶段的定量过程控制数据包括印刷偏移和焊锡量信息及有关印刷焊膏的定性信息;

+ U8 } S2 N6 r# b2)回流焊前。此检测点的检查是在元件贴装完成后和PCB送入回流炉之前完成的。这是一个典型的检测点,可发现来自焊膏印刷以及机器贴放的大多数缺陷。在这个位置产生的定量的过程控制信息,提供高速片机和细间距元件贴装设备校准的信息。

0 a% p" o, _. c这个信息可用来修改元件贴放数据或表明贴片机需要校准。这个检测点的检查满足过程跟踪的目标。+ d3 D9 |8 w9 i% m

3)回流焊后。此检测点在SMT工艺过程的最后步骤进行检查,是AOI最主要的检测点,可发现全部的装配错误。回流焊后检查可提供高度的安全性,可识别由焊膏印刷、元件贴装和回流过程引起的错误。

% J5 k6 h5 P# p/ I8 Q虽然各个检测点可检测不同特点的缺陷,但AOI检查设备应放到一个可以尽早识别和改正最多缺陷的检测位置。4 n% r& n% X; u! h) m8 f( I8 c

三、在线检测 (ICT)

* m3 M! Y0 n6 M$ C& R4 T1、检测原理。/ g" l. j7 B" Q. P

ICT 检测主要是检测探针接触PCB编排出来的检测点来检测PCBA的线路开路、短路、所有元器件的焊接情况。并能准确标识PCBA的故障位置(对组件的焊接检测有较高的识别能力)。3 h, [; R5 W) T( I1 P) ]

2、检测的功能与特点:) z, {5 V" o* h$ H2 }

1)能够在短短的数秒钟内,全检出组装电路板上的元器件:电阻、电容、电感、电晶体、FET(场效应管)、LED(发光二极管)、普通二极管、稳压二极管、光藕、IC等,是否符合设计要求;

) r1 b, J) X; o3 W3 X4 g2)能够先期找出制程不良所在,如线路短路、断路、组件漏件、反向、错件、空焊等问题,回馈到制程的改善;

) W6 e' ]. u4 o# ~1 c8 x/ a- \# o3)能够通过打印机将上述检测到的故障或错误信息打印输出,这些信息主要包括故障位置、零件标准值、检测值,以供维修人员参考。可以有效降低人员对产品技术依赖度,不需对产品线路了解,同样有维修能力;8 J, t3 t4 D9 S, E2 u0 G# _9 W

4)能够检测缺陷信息并统计输出,生产管理人员加以分析,便可以找出各种不良的产生原因,包括人为的因素在内,使之逐个解决、完善、指正,从而提升PCBA制造能力。

; |; D2 r8 g* l+ y; ~三、飞针检测(FP)

" F& s5 h2 }- O3 N: d. K4 z1、检测原理:

" d% q* b& [# F2 ?7 t1)飞针检测的开路检测原理和ICT的检测原理是相同的,通过两根探针同时接触网络的端点进行通电,所获得的电阻与设定的开路电阻比较,从而判断开路与否。但短路检测原理与ICT的检测原理是不同的;

% Q- p3 e* J* ^! K3 J! L2)由于检测探针有限(通常为40032根探针),同时接触板面的点数非常小(相应40032点),若采用电阻测量法,测量所有网络间的电阻值,那么对具有N个网络的PCB而言,就要进行N2/2次检测,加上探针移动速度有限,一般为10点/秒~50点/秒,故飞针检测的效率相对比较低。) l$ O( H+ b/ j0 o4 W2 @5 m: J4 e! H

2、检测的功能与特点:; F) |4 X, Z. O1 F) o

1)检测密度高,最小间距可达0.05mm甚至更小;8 a# v6 U; m2 _$ a% [

2)无夹具成本;; Z& K; c$ d' X

3)检测针容易损坏;

8 ~; B; `. M* J1 e4)检测速度慢;0 k( k i$ [. g, u

5)耐压无法检测,高层次高密度板检测有较大风险。1 l% @* T0 h- Z

3、飞针检测可以通过消除传统检测夹具方法的需要,减少生产装配到达市场的时间。

: V+ M" y) z7 t通过取消夹具,飞针检测仪消除了夹具硬件与软件开发的高成本。飞针检测对于原型装配的检测和减少从小批量到大批量的时间,是一个非常好的方法。

P+ {, F2 e2 H+ ], d" |四、自动X射线检查(AXI )

8 C- s( H5 \3 k1、检测原理:* ^: Y E# E/ I1 `) V* G

当PCBA沿导轨进入机器内部后,位于线路板上方有一X射线发射管,其发射的X射线穿过线路板后被置于下方的探测器(一般为摄像机)接受,由于焊点中含有可以大量吸收X射线的铅,因此与穿过玻璃纤维、铜、硅等其它材料的X射线相比,照射在焊点上的X射线被大量吸收,而呈黑点产生良好图像,使得对焊点的分析变得相当直观,故简单的图像分析算法便可自动且可靠地检验焊点缺陷;

5 J0 u- h. _' Q2、检测的功能与特点:

" J% r3 G. h+ w$ J1)AXI技术的3D检验法可对线路板两面的焊点独立成像;

' k2 E1 g8 V! }) V( d: m) o/ @2)3D X射线技术除了可以检验双面贴装线路板外,还可对那些不可见焊点如BGA等进行多层图像“切片”检测,即对BGA焊接连接处的顶部、中部和底部进行彻底检验;同时利用此方法还可测通孔焊点,检查通孔中焊料是否充实,从而极大地保证了焊点连接质量;

# x- m9 X7 f9 B, s3 Z; e! k3)AXI技术是相对比较成熟的检测技术,其对工艺缺陷的覆盖率很高,通常达97%以上;而工艺缺陷一般要占总缺陷的80%~90%,并可对不可见焊点进行检查;

3 L g# z# H. K" H4 M4)AXI技术不能检测电路电气性能方面的缺陷和故障。

0 \1 g5 G* }5 K, d8 d; p五、功能检测 (FT)% ]0 `9 L( L) T, F* U

1、功能检测可以检测整个系统是否能够实现设计目标,它将线路板上的被测单元作为一个功能体,对其提供输人信号,按照功能体的设计要求检测输出信号。这种检测是为了确保线路板能否按照设计要求正常工作。所以功能检测最简单的方法,是将组装好的专用线路板连接到该设备的适当电路上,然后加电压,如果设备正常工作,就表明线路板合格。这种方法简单、投资少,但不能自动诊断故障。

8 W' ]7 b Y# @/ m$ V2 `- l- v' m六、焊膏涂敷检测(SPI)

: H- \3 d b5 C1、焊膏涂敷检测(SPI),用于检测焊膏印刷质量,通常的检测设备为2D/3D焊膏涂敷检测仪(因3D焊膏涂敷检测仪在实际运用中比2D焊膏检测仪获取的检测信息更全面、控制更有效,故在条件许可的前提下,通常优先选用3D焊膏涂敷检测仪)。

! T* O# a# z5 ?% T( J; J七、其它检测方法

, \1 ~# Q) N* |4 w1、在检测工艺过程中,对产品制程和产品质量不产生负面影响的前提下,允许使用其它非常规检测方法;5 o- V( A; V4 f" ]1 H9 \0 C

八、组合检测工艺方案 G& d/ q: i# q1 r3 A4 H" m; ]

1、每种检测技术都有各自的长处和短处。

r' z, `7 p1 W& B+ m* W' Z$ D9 Y选择合适的组合检测方案是对时间-市场,时间-产量以及时间-利润等诸多因素的综合考虑,在产品的不同生产周期要求有不同的检测工艺方案;0 y! r$ K5 e) C9 A& a3 T

2、PCBA生产可大致分为三个周期:新产品原型制造、试生产、批量生产,这三个周期的检测工艺方案应分别制定;

8 `" Y# t+ Y5 Z3 d新产品原型制造3 T1 B- f1 t9 ~: h( }1 J

新产品原型的检测一般结合工艺参数调整、时间性、经济性、可靠性进行规划

8 \% W5 {( o* |1)焊膏涂覆检查(SPI):利用2D/3D焊膏检测仪(优先采用3D焊膏检测仪)对全部或关键焊膏涂覆点(如细间距、超细间距器件)进行检测,并提取、记录焊膏参数值。原型制造阶段,在时间短促的情况下允许使用目检代替SPI检测设备检测。" M; i! M6 |+ G6 p/ z& I1 Y) W. y

2)飞针检测(FP):原型产品生产数量有限,时间要求紧,而飞针式在线检测仪不用制作针床、夹具,省去了这个环节的工作和时间,可直接从CAD系统接受PCB设计 |

|