后台有很多工程师朋友留言咨询,其中很大一部分问题都与pcb生产相关,不外乎是一些没有提前考虑到的生产隐患,从而导致废板或返工等,确实比较浪费时间和成本。 所以本期内容,小编将PCB常见设计缺陷问题都进行了汇总,希望大家能够提前规避生产风险,助力PCB一板成功! 钻孔类问题

+ a r- m! Y, i) F$ {6 U

5 \0 v. e: U& N9 r6 r1 p9 [! z【问题描述】 此类文件设计异常,无论孔属性是有铜还是无铜,都会给工程带来困扰 【品质风险】 此类设计容易孔属性制作错误 【可制造性建议】 有铜孔线路设计孔环,无铜孔线路不要设计走线和孔环  ' Q% J& z) B+ v4 P2 e0 n ' Q% J& z) B+ v4 P2 e0 n

% a' G, H4 s& g. H: g- l

【问题描述】 无导线相连的孔, 原稿文件或者分孔图定义有铜孔 【品质风险】 给工厂造成困扰,容易造成孔属性错误 【可制造性建议】 孔属性定义正确  : G3 t* @# F+ ]$ q0 K3 n4 i : G3 t* @# F+ ]$ q0 K3 n4 i

$ p1 M! h! |7 M5 w# h

【问题描述】 有焊盘的情况下,原稿文件定义为无铜孔(常规应该是有铜孔) 【品质风险】 给工厂造成困扰,容易造成孔属性错误 【可制造性建议】 孔属性定义正确  " }5 d; T! k) W7 h& N$ ] " }5 d; T! k) W7 h& N$ ]

4 d1 w" {- ~* v0 f. L$ x【问题描述】 槽孔和圆孔叠在一起无法判定是按槽孔做,还是按圆孔做,或是都做出 【品质风险】 容易造成漏做圆孔 【可制造性建议】 如果都需要钻出来,就都设计在钻孔层,如果圆孔无需钻出,就取消圆孔设计  ) f0 A1 ]. g9 P& o3 f ) f0 A1 ]. g9 P& o3 f

5 k" a+ t% @$ D9 O) g% b

【问题描述】 槽孔设计在分孔图层 【品质风险】 容易造成槽孔丢失 【可制造性建议】 槽孔设计在钻孔层  # h6 c8 I* i a* E2 b7 D0 @) B # h6 c8 I* i a* E2 b7 D0 @) B

2 {1 n. ^2 w c6 c0 U

【问题描述】 钻孔层设计了圆孔, 分孔图设计了槽孔。容易造成槽孔漏失 【品质风险】 容易造成槽孔丢失 【可制造性建议】 槽孔设计在钻孔层  c4 [1 y( V7 c n0 C c4 [1 y( V7 c n0 C

4 W. v0 C3 y) |/ F! ~

【问题描述】 插件孔设计过近,为保证阻焊桥, 导致焊盘严重削变形 【品质风险】 容易造成焊盘变形,焊接面积变小,虚焊等影响 【可制造性建议】 成品孔径做小,或者孔间距做大一点  0 Y; C" Q$ c7 W# M- M6 ^- h; L 0 Y; C" Q$ c7 W# M- M6 ^- h; L

) |" c$ [, R3 v/ m) Z2 E+ R/ @) S

【问题描述】 8字孔设计, 会导致孔铜毛刺严重 【品质风险】 容易造成孔避毛刺,卷铜严重 【可制造性建议】 8字孔拉开间距,或者设计成槽孔  : W, r: y- ^2 ] : W, r: y- ^2 ]

/ F6 P9 l1 K7 M* V/ F, F4 w

【问题描述】 阻焊塞孔过孔极差不要超过0.2mm 【品质风险】 容易塞孔刀数过多,影响塞孔效果 【可制造性建议】 建议过孔不要设计多种孔径, 孔极差不要超过0.2mm

# p/ }, }' A2 V1 U& l) e; E! B0 K

( B$ O, i( o, a+ B- Z# v【问题描述】 过孔距离板边设计过近 【品质风险】 容易板边过孔漏铜 【可制造性建议】 过孔距离板边大于10MIL以上  ) B6 e4 P0 r0 ~ ) B6 e4 P0 r0 ~

+ ]1 P. d& y3 Y【问题描述】 钻孔钻在IC和小焊盘上 【品质风险】 造成焊接面积变小。焊盘断裂,引起虚焊等可能 【可制造性建议】 建议过孔尽量避开小焊盘

l5 t& A. r, J0 F线路类问题  $ U4 g: T0 W8 ~, o6 a $ U4 g: T0 W8 ~, o6 a

' C$ u9 T+ F0 T7 `0 J) }* B

【问题描述】 此类断头线,极容易造成生产短路 【品质风险】 极容易造成生产短路 【可制造性建议】 设计时尽量避免设计此类断头线  / o1 P3 U. a* V6 w4 R / o1 P3 U. a* V6 w4 R

% ?0 o7 p7 a/ ?% o) D5 G+ c

【问题描述】 设计板边裸铜带,不能每层都设计,容易让后端跟铣带搞混 【品质风险】 容易判定成铣带,导致板边裸铜带丢失 【可制造性建议】 裸铜带只设计在阻焊层

1 m8 B4 h6 x: n" ^

! p3 j- P5 ^) S0 \4 ]% w/ ]【问题描述】 残铜率相差太大的板子,不要组合在一起制作 【品质风险】 导致残铜率极低面铜不均 【可制造性建议】 不要组合在一起制作  , y# w* n, U0 j0 n- a- ~$ J8 x , y# w* n, U0 j0 n- a- ~$ J8 x

$ @4 l6 J8 i3 Y9 E8 m3 `) N

【问题描述】 布线铜皮叠线不建议or各种线(如阻抗线)大小做区分 【品质风险】 增加工程制作时间和成本 【可制造性建议】 铜皮和走线大小做区分  W; c, ~0 W6 v8 [# q# | W; c, ~0 W6 v8 [# q# |

' ^; Q6 Q: S1 u【问题描述】 布线铜皮叠线不建议or各种线(如阻抗线)大小做区分 【品质风险】 增加工程制作时间和成本 【可制造性建议】 铜皮和走线大小做区分  6 n, z; |4 i6 }) f 6 n, z; |4 i6 }) f

O$ `' D- A' h: k! a, D【问题描述】 不要设计此类断头线 【品质风险】 工厂无法判定此类断头线是否正常,增加了沟通成本 【可制造性建议】 设计要保证资料常规性。  5 W! {# ?, Z& u* j& G8 L 5 W! {# ?, Z& u* j& G8 L

9 J2 w, {$ C. j- V7 w【问题描述】 板边铺铜注意避开铣刀位 【品质风险】 工厂默认为此类铜宽为无作用铜宽,可能对资料产生影响 【可制造性建议】 铺铜注意避开铣刀位

0 V0 L; B, ^$ m& z阻焊类问题  4 p% C' r* E* b4 P 4 p% C' r* E* b4 P

; c% s0 T1 W4 e1 D1 R' {【问题描述】 系统下单过孔盖油的Gerber资料设计过孔开窗 【品质风险】 容易造成过孔方式错误 【可制造性建议】 资料过孔开窗和系统过孔方式 需保持一致

: r" Z* q$ L/ |9 _) i3 y0 I+ b3 }; c) }! b7 R3 `; R

【问题描述】 线路有焊盘,阻焊未设计开窗 【品质风险】 容易造成焊盘盖油 【可制造性建议】 线路有焊盘, 阻焊需要设计开窗  * E' S& Y- g0 C4 v k8 G" L * E' S& Y- g0 C4 v k8 G" L

N: {3 J: s) A. r7 E2 k% q+ k/ h【问题描述】 阻焊设计锡线过长 【品质风险】 锡线过长,漏铜 【可制造性建议】 注意锡的长度 丝印类问题

2 q. R. B) i! |

6 I; n3 r. t# K1 r1 ^4 J6 @2 p【问题描述】 文字不要设计在字符框内 【品质风险】 工程常规是直接套除,容易造成字符丢失 【可制造性建议】 需要做出来的字符,不要设计在焊盘上

& ~8 C/ V6 a+ n. @! I7 z2 I6 V& b8 K; k! f9 S+ L

【问题描述】 字符的字宽字高不要设计过小 【品质风险】 字符宽度高度过小,容易造成字符模糊 【可制造性建议】 字宽字高设计需要大于30MIL以上,字宽需要大于5MIL以上

0 O+ K9 U# |9 N- s1 i# b# D; }' \9 e! z& ^3 i: ]2 D

【问题描述】 字符不要设计重叠 【品质风险】 叠字,造成字符模糊 【可制造性建议】 设计过程中,不要设计叠字

% ]$ i* b! D U. d5 T4 {$ j n; p" W2 A) R2 `8 z+ F- X7 T( i- \

【问题描述】 不要把极性符号,隐藏起来 【品质风险】 造成极性符号丢失 【可制造性建议】 重要的字符一定和焊盘保留安全间距

- q' o% f7 }- T8 c板边类问题  ; ] X' _. N0 I8 z) R# J% s ; ] X' _. N0 I8 z) R# J% s

4 z# [* j G5 q7 ?! G1 g$ g【问题描述】 外形不要被锁起来 【品质风险】 容易造成内槽丢失 【可制造性建议】 不要把内槽锁起来

3 V+ N9 k& h1 ~% s( o% u- w6 U3 o1 }" l% d/ ^0 Q h( U

【问题描述】 内槽宽度设计不足0.8MM 【品质风险】 行业内最小锣刀0.8MM 【可制造性建议】 内槽设计大于0.8MM  4 C& [' N, c; N* i s F& r9 [ 4 C& [' N, c; N* i s F& r9 [

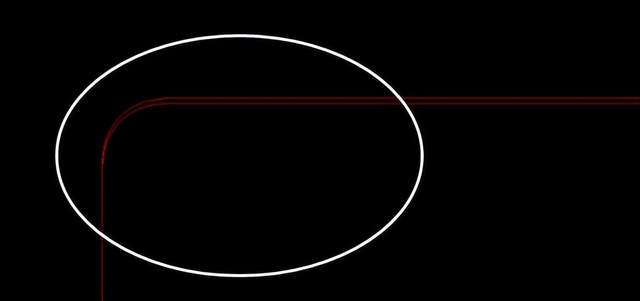

8 A" ?+ h# [/ K【问题描述】 外形不要设计重线 【品质风险】 容易造成外形公差错误 【可制造性建议】 保证外形的唯一性

' Z% N; I' X: ~+ G) k/ Y0 w+ j# X拼版类问题

' q% G+ X0 J* D Z2 x6 C

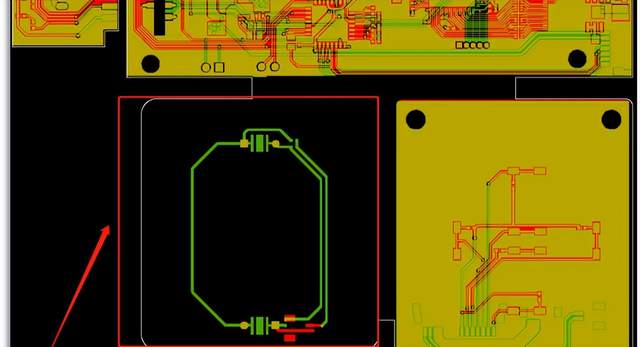

6 S( Q) L; s4 F P7 q; b【问题描述】 设计拼版, 一定要考虑到怎么分板, 左图V割困难 【品质风险】 容易V割报废 【可制造性建议】 圆圈位置拉开间距

) X, `1 X7 M, R* W' M' V9 ]% b4 e m: Y

【问题描述】 V割线不在一个水平线上 【品质风险】 V割漏铜,尺寸偏差 【可制造性建议】 V割的外形,一定设计在一个水平线上  ! {% L; n# O: V: T3 v ! {% L; n# O: V: T3 v

+ o( H( z' A8 e& A6 r4 z

【问题描述】 此类工艺边设计,悬空位置较大,容易断边 【品质风险】 容易断边,V割弹板 【可制造性建议】 可以增加副板,邮票连接  * w& `6 Y8 B1 V2 h: g! ?* d * w& `6 Y8 B1 V2 h: g! ?* d

6 q7 H' S$ y/ T. k( [

【问题描述】 此类设计也需要添加副板邮票孔连接 【品质风险】 V割容易偏位,断板等 【可制造性建议】 可以增加副板,邮票连接  " h# f8 g" t# t* [; h0 s3 j( T " h# f8 g" t# t* [; h0 s3 j( T

; [2 N, ~- q `8 [- ]

【问题描述】 矩形或者圆形的板, 注意拼版方向的表达 【品质风险】 容易造成拼版方式错误 【可制造性建议】 用F来表示拼版方向, 或者板内物件来表示拼版方向

* k2 f$ q" `0 I% t3 G. I% l华秋电路致力于为广大客户提供高可靠多层板服务,专注1-32层PCB板、4-20层HDI板、1-12层FPC软板及软硬结合板,在消费电子、工业控制、医疗电子、汽车电子、航空军工等众多领域深耕12年,已服务全球30万+中高端客户,近300亩PCB产业园,多工厂模式,月产能20万m²。

; Z- c4 y. O# a |