|

|

|

oobn5ze0txw64060010118.gif

: z% C! a) U! J* Y9 X& f2 Z% n, h

: z% C! a) U! J* Y9 X& f2 Z% n, h

点击上方蓝色字体,关注我们5 ]4 b0 r3 D0 v+ V

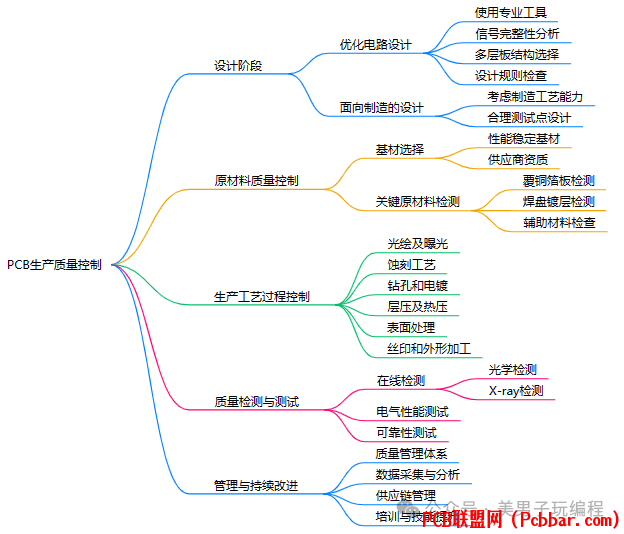

以下从设计、原材料、生产工艺、质量检测和管理几个方面详细论述如何全面控制pcb生产质量问题:

. r5 ?$ @4 X5 \2 ^' a& m

kds5lsgggl064060010218.png

6 _' Q: y1 }. E

6 _' Q: y1 }. E

& C6 R" _& l: e2 C

1" t4 d8 J4 m1 N3 S# n$ Q4 ~ ?

设计阶段的质量控制

0 E9 J8 s* x% X$ b, H- A优化电路设计

" N" H/ E5 R6 w采用专业的pcb设计工具(如Altium designer、Cadence allegro等),确保设计符号、原理图与实际功能一致。

" o" l' m& F; n' B1 E& s4 m' W9 u) Y& {! z9 @; p! ?8 V& H

进行充分的信号完整性分析(SI)和电磁兼容性分析(emc),减少信号干扰和串扰。

+ ]( P$ s7 A" a9 N

- s& u1 g# J& J' w" u5 P5 T+ C, A O根据产品需求合理选择多层板结构,优化电源地层布局,避免电流回路干扰。

' f0 H z: h$ q' b6 M, `9 d

1 I% X% k) y: q T9 E {/ ^8 Q使用标准化的设计规则检查(DRC),避免布线间距、焊盘大小、过孔设计等常见问题。

; X+ P: U" G0 N7 |- |/ h |) E( m( w1 X7 V Q

面向制造的设计(DFM)& [" A+ U: I3 J/ R8 o. P% f: A

考虑制造工艺能力,例如最小线宽/线距、最小孔径、板厚公差等。

# p0 o: e: j5 F6 n9 h

3 u7 {6 @8 o: p* ^7 l6 c5 T+ G1 j! ^) N% l确保测试点设计合理,便于后续ICT或飞针测试。

: A/ T9 E- A9 S- l1 e9 @2

1 z% _% i8 {5 \4 B. b1 R原材料的质量控制: [3 H q- l4 C

基材选择

3 r# h0 ^# w, u选择性能稳定的基材(如FR-4、PTFE等),根据应用需求匹配介电常数、耐热性和机械性能。

1 h/ Z3 ]; Q3 M! ?4 U5 j+ v

! T; B# T& K+ b4 F) n确保材料供应商资质可靠,并索要材质认证(如UL认证)。

( C1 N& I! z W3 O; m7 k: d

2 [1 e$ _# ` q5 ~; S" A1 g, P关键原材料的质量检测9 |6 {( l4 B, c1 Z

覆铜箔板:检测表面平整度、铜箔附着力、厚度均匀性。焊盘镀层:检测镀层厚度(如镍金、OSP)、表面光洁度。钢网、药剂等辅助材料:检查一致性与纯净度,避免杂质影响。; ]3 u6 V4 R) v9 W3 g4 Y

2 C+ W4 c. |( t# d

3 B0 p; h6 i$ f0 ~, h

生产工艺过程的质量控制 V- B% a, q+ v, u

生产工艺的每一步对质量均有直接影响,需通过工艺优化和参数控制保障质量。: |. H i1 n! {: [8 Q* O

7 T1 R$ q5 A+ V9 O+ a! \

光绘及曝光* W$ l0 [4 ], E5 M9 I) [

保证光绘底片的清晰度和精度。$ C+ v R: j. C0 r

3 g6 t S3 o X9 V

严控曝光和显影时间,避免线宽线距偏差。9 E0 H: t% f6 Q

$ o* ?: S- G: `- h8 S- ~

蚀刻工艺

0 B5 E0 [. j; D使用高纯度蚀刻液,并定期更换。

6 ?1 \5 o- o( y6 e7 x; H9 o) T) ~

: }8 I. t$ A$ p6 L3 W控制蚀刻速度,避免铜线蚀刻过度或不足。

4 e* }* ]& n6 s# g. a

! e3 k+ d9 ?6 w7 g, X+ J钻孔和电镀/ O& }* [3 R6 ^

精确控制钻孔位置及尺寸,避免偏孔和毛刺。

, }9 u, V6 i7 ?7 @8 D( d Z1 T" w5 g; |0 t# {

电镀厚度均匀性控制,确保孔铜完整性,避免孔壁断裂。7 D5 x% j4 h# x0 @& M

4 E) [) N/ x: P V' u1 [层压及热压

! {; F" Y1 U/ r0 [. {' t- F& B. y确保多层板芯材对齐,防止分层、气泡和偏移。

9 J5 t- `) R5 ?+ B

1 Y9 {7 \! h: z% {! Z, L精确控制热压温度、压力和时间。5 H5 s+ f# y" s, F. D! f; O$ a

- Y" k; l4 }# A& N) h) h表面处理

% I$ I2 [4 z i; c不同处理方式(如HASL、沉金、镀锡等)需根据产品应用选择,确保焊接性和抗氧化性能。4 {8 p* E4 C; s1 j

6 Q9 C! l% P" g. h丝印和外形加工

2 N( B. Y) O( I6 w! \丝印需保持清晰无重影。

_! D: V2 i7 @9 D: t O- c1 U

1 R; C9 h9 i. Y3 M$ y% ^6 I外形加工(如V-cut、锣板)要防止板边裂纹和尺寸超差。6 f3 h" V) P' y. r L: D" b

4 A/ J8 I1 [0 x

质量检测与测试

! Q4 f& f( u1 r1 l4 V生产中的多阶段检测和成品测试是确保质量的关键环节。+ n6 ]8 l T3 @6 L. j# T2 e

( z" H$ R3 ~/ C! }

在线检测

/ T3 r# }& C, O- Z' ~光学检测(AOI):自动检测线路断路、短路及焊盘缺陷。X-ray检测:检查多层板内部连接和焊接质量。

6 U8 A: n M6 b. R3 t9 R( C' t: h6 P4 M8 ]

电气性能测试

$ x7 o2 r9 U( Y9 z0 A ?2 r飞针测试:检查电路的开短路及导通性。功能测试:根据具体产品需求进行功能性电气测试。! R0 \ b6 p& f& i$ Y

+ f% Z8 a4 t( N% w

可靠性测试5 [2 G7 ?" `7 x- f; R6 K* h

热冲击试验:验证焊盘、过孔的热应力耐受能力。湿热测试:模拟高温高湿环境下的性能稳定性。% M, A/ w6 q; r( {2 u

4 g* H2 X" [5 N* }0 l7 z

5) R" H: y! i/ c" q" c5 w

管理与持续改进

) p2 s" H; r& n; s质量管理体系(QMS)

/ |: {" ~9 S$ m1 [6 p |& K* P5 D引入ISO 9001质量管理体系,规范生产流程。9 i! Y8 Q9 E* s7 X( e8 o& y

' p( o! S; D$ u% l' T( b

实施全面质量管理(TQM),在全员参与下持续优化。

2 q! G7 y* i# y# E, ~) N$ |

% @- B8 f" Z7 C1 [数据采集与分析

3 v1 T+ O4 `% C通过MES(制造执行系统)实时监控生产数据,分析关键工艺参数。$ y5 z/ V4 H, @, h

# Q1 D2 D; d* Z& F; n7 W6 b1 d利用SPC(统计过程控制)分析工艺稳定性,发现异常并及时纠正。

7 q! L7 _9 K* p& {- E9 h l- i4 L0 u% U- h

供应链管理! J7 V' W q7 s

严选供应商,建立长期合作机制。

. s0 D7 N p: K4 A

! `" B& R2 g7 ~2 w/ ~, N定期评估供应商的原材料质量与交付能力。: _& n& `. M) d+ l! d4 [. B9 V

# T/ I& H2 }6 l1 ^* O4 U, \: y5 M培训与技能提升- _/ M/ E" [/ J) c# q. N ~# M

定期培训员工操作技能,提升工艺熟练度。

; H! z# u, u& P7 J" j. e

R' e4 x6 G/ B* L0 \; g# G引入自动化设备,减少人为失误。

0 r8 q9 R- h& O* Y; u0 {7 [

4 `! F- Y( q8 R X, W# l, }通过以上环节的系统控制,可有效提升PCB生产质量,降低废品率,提高生产效率,从而满足客户对高可靠性、高性能PCB的需求。8 |) N' @ X, Q5 ` n

sppaudeeuuo64060010318.jpg

8 W) Z0 N Q* S

8 W) Z0 N Q* S

rx24i5hej4064060010418.gif

6 b+ H8 l! q* v) ?/ B2 [7 o! \# a

6 b+ H8 l! q* v) ?/ B2 [7 o! \# a

点击阅读原文,更精彩~ |

|